O inversor de frequência é um equipamento fundamental na automação industrial moderna. Ele controla a velocidade, o torque e a partida dos motores elétricos, garantindo eficiência energética e confiabilidade operacional.

Quando um inversor falha, a linha de produção pode parar — e surge a dúvida: vale a pena enviar para reparo ou é melhor substituir? Antes de decidir, alguns pontos técnicos devem ser avaliados com atenção.

1. Identifique corretamente os sintomas da falha

O primeiro passo é coletar o máximo de informações sobre o comportamento do equipamento. Anote:

- O inversor não liga?

- O display apresenta alarmes intermitentes?

- O motor parte e desarma logo em seguida?

- Há ruído elétrico, superaquecimento ou cheiro de queimado?

Esses detalhes orientam o técnico no diagnóstico.

Dica: registre o código de erro exibido no display — ele indica o tipo de falha (sobretensão, subtensão, falha de IGBT, falha de corrente, etc.) e é essencial para agilizar o reparo.

2. Avalie as condições de instalação

Cerca de 40% das falhas em inversores de frequência estão ligadas ao ambiente de operação e não ao equipamento em si. Antes de enviar para manutenção, verifique:

- Presença de poeira condutiva, óleo ou umidade no painel;

- Falta de ventilação adequada ou inversores muito próximos;

- Vibrações excessivas (especialmente em painéis montados sobre máquinas);

- Falhas de aterramento ou blindagem dos cabos;

- Falta de limpeza periódica dos ventiladores e dissipadores.

Essas condições devem ser corrigidas, pois podem causar novas falhas após o reparo — especialmente curto entre trilhas, sobreaquecimento de IGBTs e oxidação de contatos.

3. Verifique se o defeito está realmente no inversor de frequência

Antes de desmontar o equipamento, confirme se o problema não está em outro ponto do sistema. Problemas comuns de campo incluem:

- Motores com bobinas em curto ou rolamentos travados;

- Cabos rompidos, terminais frouxos ou bornes oxidados;

- Comandos incorretos vindos de CLPs, IHMs ou sensores externos;

- Ruídos eletromagnéticos interferindo no sinal de controle.

Uma análise básica com multímetro e megômetro já pode evitar o envio desnecessário de um equipamento funcional.

4. Reúna informações técnicas e histórico do equipamento

Quando o inversor realmente precisa ser enviado para assistência, um relato detalhado faz toda diferença. Inclua:

- Marca, modelo e código completo (ex: WEG CFW500A06P0T2NB20);

- Tensão e potência nominal;

- Descrição clara do defeito observado;

- Fotos do display e do interior do equipamento (se possível);

- Histórico de manutenção (reparo anterior, substituição de ventoinhas, etc.).

Essas informações permitem que a equipe técnica da Solitec agilize o orçamento e o diagnóstico inicial, reduzindo tempo de parada.

5. Escolha uma assistência técnica especializada em inversor de frequência

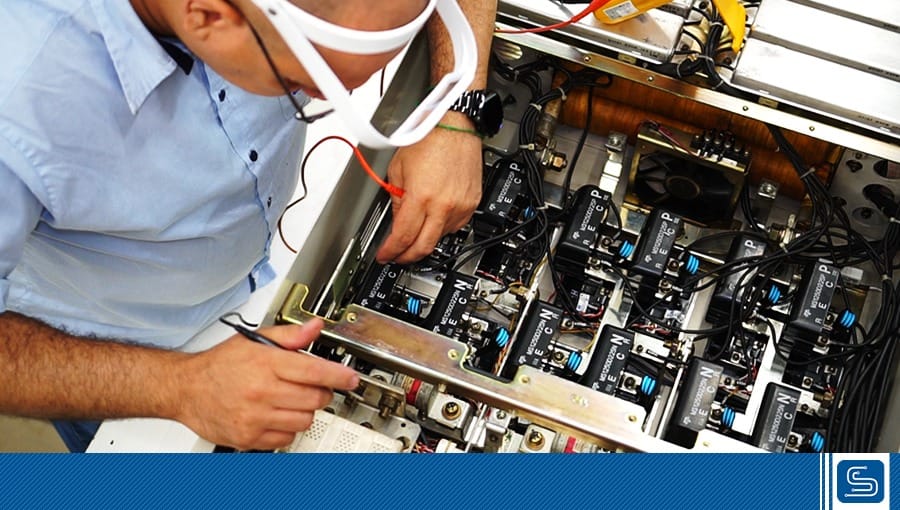

O reparo de inversores de frequência exige instrumentação específica e conhecimento em eletrônica de potência. Prefira empresas com bancadas de teste dedicadas, técnicos treinados e componentes de reposição de qualidade industrial.

Na Solitec Eletrônica Industrial, o processo segue padrões técnicos rigorosos:

- Diagnóstico eletrônico completo com rastreabilidade;

- Substituição de componentes críticos (IGBTs, drivers, capacitores, sensores);

- Testes funcionais com carga simulada;

- Ajuste e verificação de parâmetros de operação;

- Relatório técnico detalhado e garantia de serviço.

A Solitec é Assistência Técnica Autorizada WEG e Integrador Autorizado CNC Fanuc, o que assegura conformidade com padrões de fábrica.

6. Analise o custo-benefício do reparo

Muitos inversores podem ser recuperados com alto índice de confiabilidade, a um custo muito inferior ao de um novo. Em geral:

- O reparo especializado custa até 70% menos que a reposição;

- O prazo de execução é significativamente menor;

- O impacto ambiental também é reduzido, pois evita descarte eletrônico.

Quando o diagnóstico é bem-feito e os componentes substituídos seguem padrão industrial, o reparo é uma alternativa técnica e econômica sólida.

Conclusão

Antes de enviar um inversor de frequência para reparo, siga um pequeno checklist:

- Registre os sintomas e códigos de erro;

- Verifique condições de instalação;

- Confirme a origem da falha;

- Reúna informações técnicas sobre o inversor de frequência;

- Escolha uma assistência de confiança.

Esses passos simples ajudam a evitar custos desnecessários, aceleram o atendimento e aumentam a confiabilidade do processo produtivo.

Se precisar de suporte técnico ou reparo especializado, conte com a Solitec Eletrônica Industrial — referência nacional em manutenção de inversores, servodrives, CNCs, IHMs e equipamentos de automação industrial.